Toujours d'attaque pour notre quatrième tutoriel pour construire son Mini 6,50 ? Alors on enfile sa plus belle tenue de chantier, et c'est parti.

Après avoir préfabriqué les différents éléments de structure puis la coque et le roof du bateau, je dispose de tous les éléments composant "la boîte" et peux démarrer... roulements de tambour... la phase d'assemblage ! Et là, ça commence vraiment à ressembler à un bateau, et je vous avoue que ce n'est pas franchement déplaisant.

Dans l'ordre, je commence par poser les cloisons et raidisseurs en partant de l'avant du bateau pour reculer petit à petit. D'une part, cela me permet de circuler plus facilement dans le bateau et d'accéder aisément dans les zones où je dois travailler (quand on fait 1 m 92, on est bien content de ne pas se cogner partout !) D'autre part, cela me permet d'avoir des repères géométriques plus précis grâce à l'utilisation d'un laser : si j'avais commencé par coller le tableau arrière, celui-ci aurait été masqué. Ouais ouais, pas si bête le primate...

La séquence d'assemblage est similaire pour chacun des éléments :

- La prise de repères géométriques permet de définir avec précision le lieu où doit prendre place le panneau à coller. Laser, règles de maçon et fil à plomb : pour un maximum de précision, pas de précipitation ! Un peu moins amusant qu'un laser game entre copains, je vous l'accorde...

- L'ajustage consiste à découper chaque panneau de structure de façon à ce qu'il épouse la forme de la coque. Pour un bon assemblage, chaque cloison et raidisseur doit pouvoir prendre sa place dans le bateau sans contrainte (sans forcer), ce qui implique un minimum de jeu. Cependant il est primordial pour faire un bateau léger (rapide) et solide (fiable) que ce jeu soit réduit au strict minimum afin de ne pas utiliser trop de colle au moment de l'assemblage dans la coque. Le diable se niche dans les détails, les petits bolides aussi !

Mise en place et ajustage des premiers éléments de structure, une nouvelle étape démarre !

- Ensuite, je procède au collage dans la coque et/ou avec les éléments de structure attenants. Le collage est réalisé à l'aide de résine époxy chargée de silice (agent thixotrope (au scrabble, ça peut valoir le coup de le connaître celui-ci), c'est-à-dire anti-coulure) et de microsphères de verre creuses (pour baisser la densité du mélange et obtenir une colle plus légère).

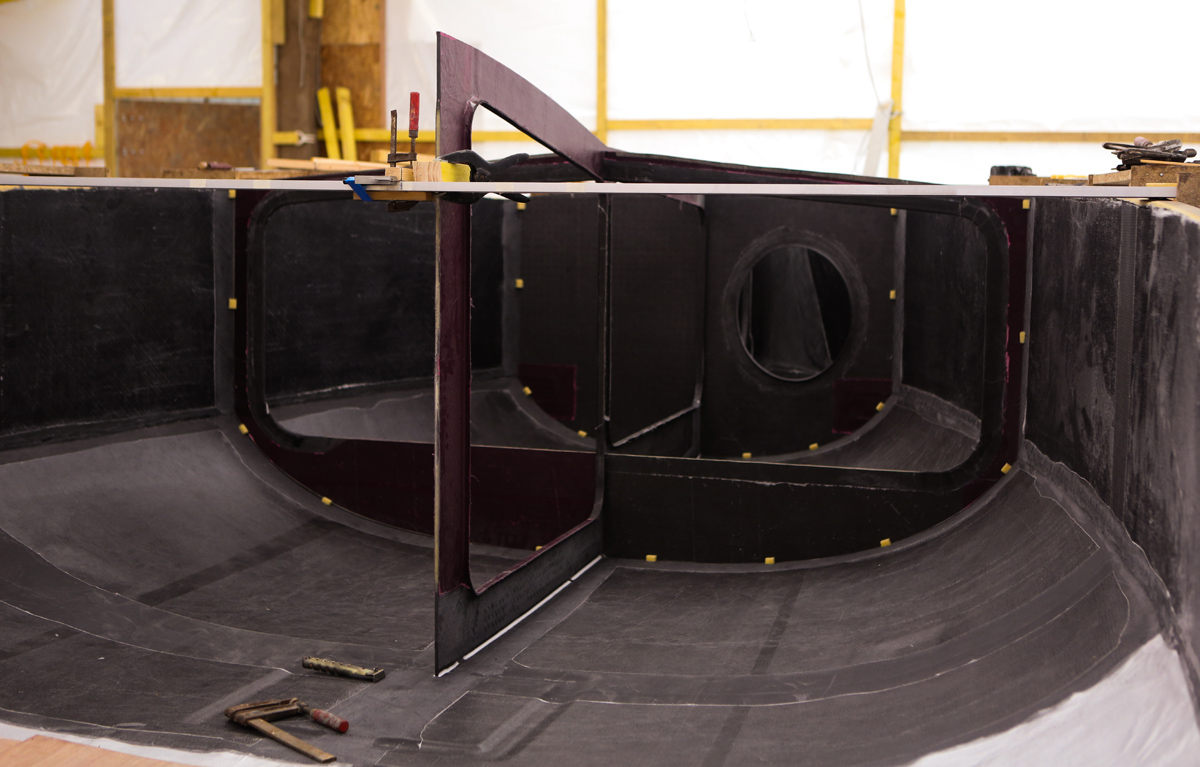

Après avoir commencé par la cloison d'abordage, je recule pour arriver jusqu'à la cloison de mât...

- Lors du collage, je réalise dans les angles un congé, c'est-à-dire ce petit "arrondi" qui renforce la tenue de l'assemblage. Mais ce n'est pas suffisant pour tenir face aux contraintes mécaniques que va subir mon avion de chasse quand il sera lancé dans une de ses folles cavalcades.... on ne fabrique pas une fusée avec du scotch !

Je dois donc renforcer chacun des assemblages à l'aide de tissus de fibre de carbone. La quantité de fibre utilisée est une fois de plus en adéquation avec les sollicitations mécaniques de la zone : les renforts sont plus nombreux autour de la varangue de quille ou de la cloison de mât - là où les efforts se comptent en tonnes - que dans le cockpit, par exemple.

...puis on continue à reculer avec la varangue de quille. Assemblage de la cloison de mât et de la coque, tissus de renfort en place.

- Avant de draper les tissus de renfort en carbone, les surfaces sont préparées : ponçage, nettoyage (aspirateur et soufflette, le combo gagnant !) et dégraissage (acétone). Pour garantir la meilleure accroche possible de ces renforts, je passe au pinceau un voile d'adhésif (variante de résine époxy spécifique à cette utilisation) avant de draper le tissu de fibres de carbone et de l'imprégner avec de la résine époxy.

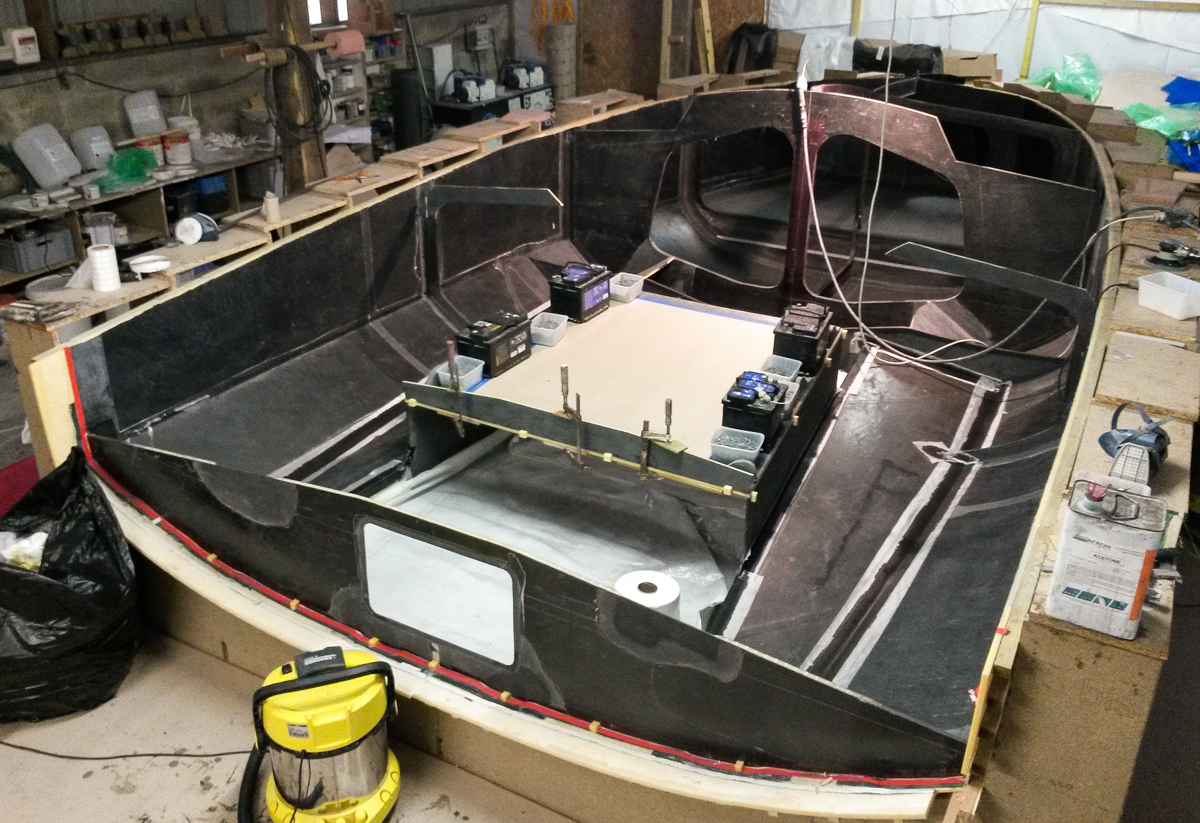

Avec les raidisseurs longitudinaux constituant les flancs du tunnel d'accès au radeau et la tableau arrière, l'ensemble de la structure intérieure est posé...

- Une fois les tissus posés, place à la mise sous-vide. Celle-ci garantit un meilleur compactage des renforts mais permet également de drainer l'excédent de résine imprégnant la fibre. Vous commencez à connaître le refrain : c'est en grattant des grammes que l'on gagne des kilos !

En général, il faut compter au moins deux jours pour assembler un élément, indépendamment de la complexité de l'ajustage et de la quantité de renforts à stratifier. Même pour le plus simple des éléments, le collage comme la stratification de petits renforts prennent 12 à 24 heures pour durcir (en fonction du type de résine utilisé et des conditions de température lors de l'opération).

... place à la pose du cockpit, on se projette !

De mon point de vue c'est une phase particulièrement agréable dans la mesure où les activités sont variées (un peu de géométrie, un peu d'ajustage, un peu de collage, un peu de préparation, un peu de stratification... et on recommence !) mais aussi et surtout parce que je me projette de plus en plus dans l'utilisation du bateau, que ce soit en termes de navigation comme de vie à bord. On se rend enfin compte des volumes qu'on n'imaginait jusqu'ici que sur les plans ! Et même en 3D, ce n'est pas aussi concret qu'un bon assemblage en carbone...

Ça commence à sérieusement ressembler à un bateau !

J'ai commencé cette phase d'assemblage mi-juillet pour finir par ponter le bateau et "fermer la boîte" mi-février. Cela représente 965 heures de travail sur cette période particulièrement étalée : mais rassurez-vous, j'avais plein d'autres activités pour occuper mes journées : le mât, le bulbe de 300kg en plomb, ainsi que quelques bonus magiques... mais cela fera l'objet d'articles spécifiques, restez connectés !

Merci encore de me suivre, et n'hésitez pas à faire parler du projet autour de vous ! Le chantier est toujours ouvert aux curieux !