Depuis maintenant plus de dix ans, rares ont été les périodes où je n’ai pas été en chantier pour construire ou reconstruire un des bateaux sur lesquels j’ai ensuite navigué. Pourtant, je ressens toujours ce même léger vertige au début d’un projet : comment, en partant de trois fois rien, peut-on obtenir quelques mois plus tard un joli voilier à bord duquel s’aventurer sur les océans à toute vitesse ? Une question d’autant plus intimidante que le « petit » bolide en question fait, cette fois, presque le double de ma dernière monture…

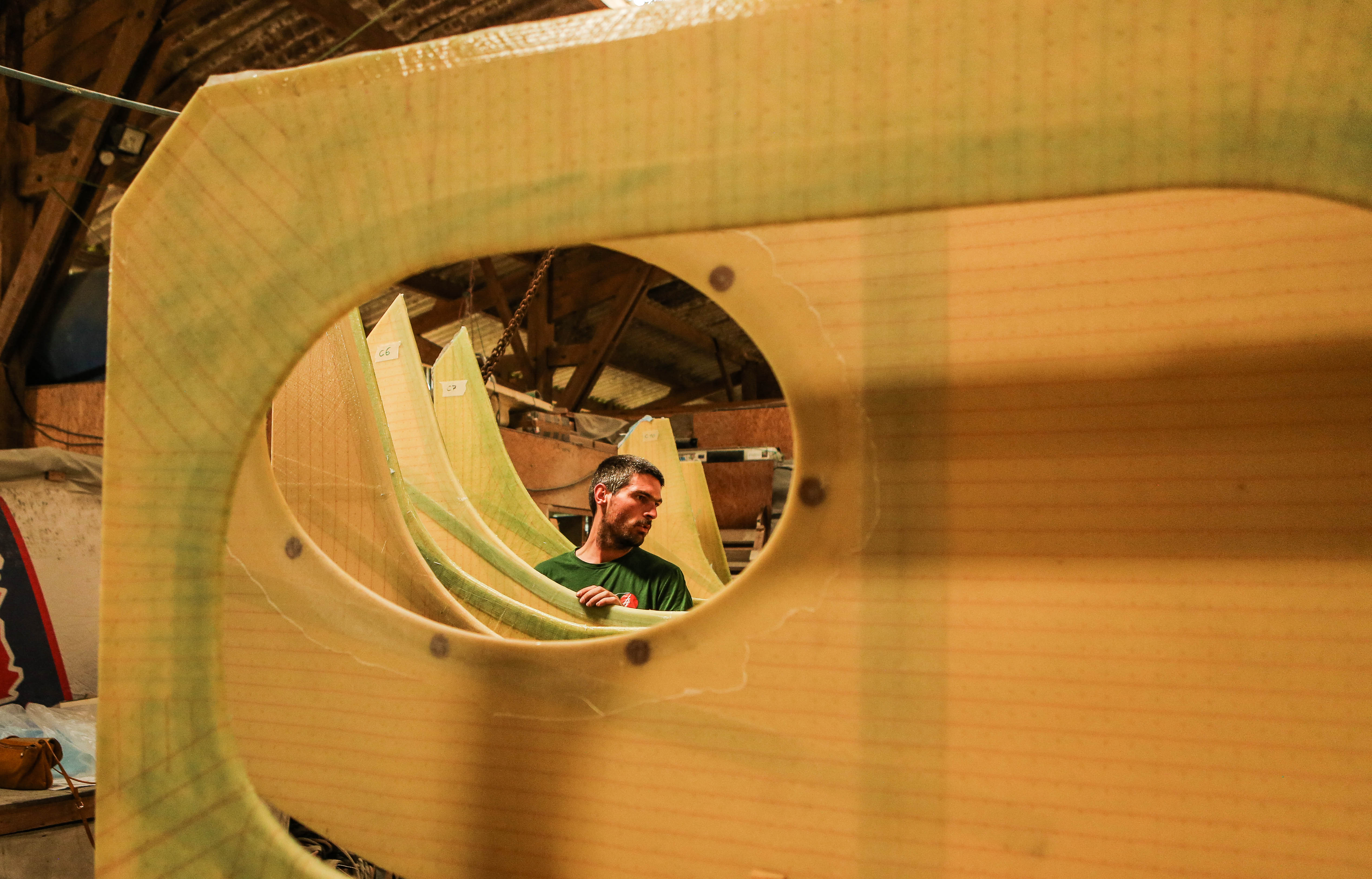

J'ai de la chance, même les photographes viennent me voir jusque dans ma tannière... Merci à l'aventureux Sam Cade, alias @samclickclack, d'être venu visiter le chantier ! Suivez le si vous êtes fan de beaux bateaux !

Alors par quoi on attaque ? D’abord, cette nouvelle histoire n’est heureusement pas solitaire. Contrairement au précédent, je ne me lance pas dans un « self made boat ». Le Class40 est un bateau de 12 mètres 19 de long : j’ai beau avoir pas mal de place dans mon hangar et beaucoup de bonne volonté, construire seul un tel canot demanderait plusieurs années – pour rappel, j’y avais consacré quinze mois et six de mes kilos pour construire mon Mini de 6 mètres 50 !

Comme ce n’est pas dans mes projets de finir avec la peau sur les os, il était indispensable de bien m’entourer. C’est le chantier JPS, à La-Trinité-sur-Mer, qui est maître d’œuvre de la construction du bateau. En clair : le vrai boulot, c’est eux. Une bonne douzaine d’orfèvres du composite qui sortent chaque année de leur hangar trois à quatre voiliers de course, construits pour jouer la gagne. Autant vous dire que je suis plutôt heureux qu’ils aient trouvé une place pour moi dans leur carnet de commandes !

Mais vous me connaissez, j’aurais eu du mal à ne pas mettre la main à la pâte… La partie technique reste au cœur de ce qui me passionne, j’y ai été formé, et j’aime cette dimension mécanique de la course au large qui en fait un sport ultra-complet. Surtout, je sais combien il est utile de s’impliquer à ce niveau quand il s’agit ensuite de fiabiliser efficacement le bateau et d’en tirer la quintessence en course. Dès le début du projet, je voulais donc prendre ma part dans cette étape-clé qu’est la construction.

Contorsion signée Sam Cade !

Stage d’observation

Tout a donc commencé par un petit stage d’observation auprès de l’équipe du chantier JPS. Quelques jours d’analyse et d’imprégnation de leurs méthodes de travail, leurs habitudes et petits secrets de fabrication… L’idée est évidemment de reproduire scrupuleusement ce modus operandi afin que le bateau soit uniformément construit et structurellement optimal !

Cette phase s'est clôturée par un petit voyage entre leur atelier et le mien, gabarits de cloisons du Class40, fûts de résine et tissus de fibre de verre dans le coffre ! Construits dans des moules non déplaçables, la coque et le pont du bateau seront faits à la Trinité chez JPS tandis que pour ma part, c’est la construction de la structure interne qui va m’occuper au cours des prochains mois…

Crédit photo : Sam Cade

Le squelette de la bête

La structure intérieure rigidifie l’ensemble de la « boîte » formée par la coque et le pont. C’est en quelque sorte l’ossature qui permettra à mon bateau d’encaisser les chocs – et il y en aura forcément, quand on rebondira sur les vagues à plus de 20 noeuds ! Cette structure est composée de grands panneaux réalisables à plat. Chacune de ces cloisons sera donc préfabriquée individuellement par mes soins avant d'être greffée dans la coque construite d’un seul tenant chez JPS.

Deux grosses différences marquent ce chantier des précédents que j’ai pu mener sur mes Mini 6.50. D’abord, la matière première : j’ai troqué le noir pour le blanc. Fini le carbone, bonjour la fibre de verre. Concrètement, ça change quoi ? Dans la méthode de travail, pas grand-chose à vrai dire. Mais la fibre de verre est bien moins chère que le carbone, proscrite par les règles de la Class 40 afin d’éviter une envolée des coûts. En revanche, la fibre de verre est, à poids égal, moins raide que le carbone. On se retrouve donc avec un bateau moins performant qu’une construction tout carbone, mais comme tous les Class 40 sont logés à la même enseigne, on s’en accommode aisément !

Ensuite, la méthode de travail diffère là aussi, et ce pour une raison également liée à la jauge de la Class 40. L’association qui édicte les règles dans cette catégorie de bateau oblige en effet tous les concurrents à un poids minimal. C’est écrit noir sur blanc, il faut que le bateau pèse au moins 4,5 tonnes. Bien évidemment, il est hors de question de laisser du poids inutile dans la structure, néanmoins, il devient possible d’envisager des procédés de fabrication au rendement plus adapté à la construction de bateaux de cette taille.

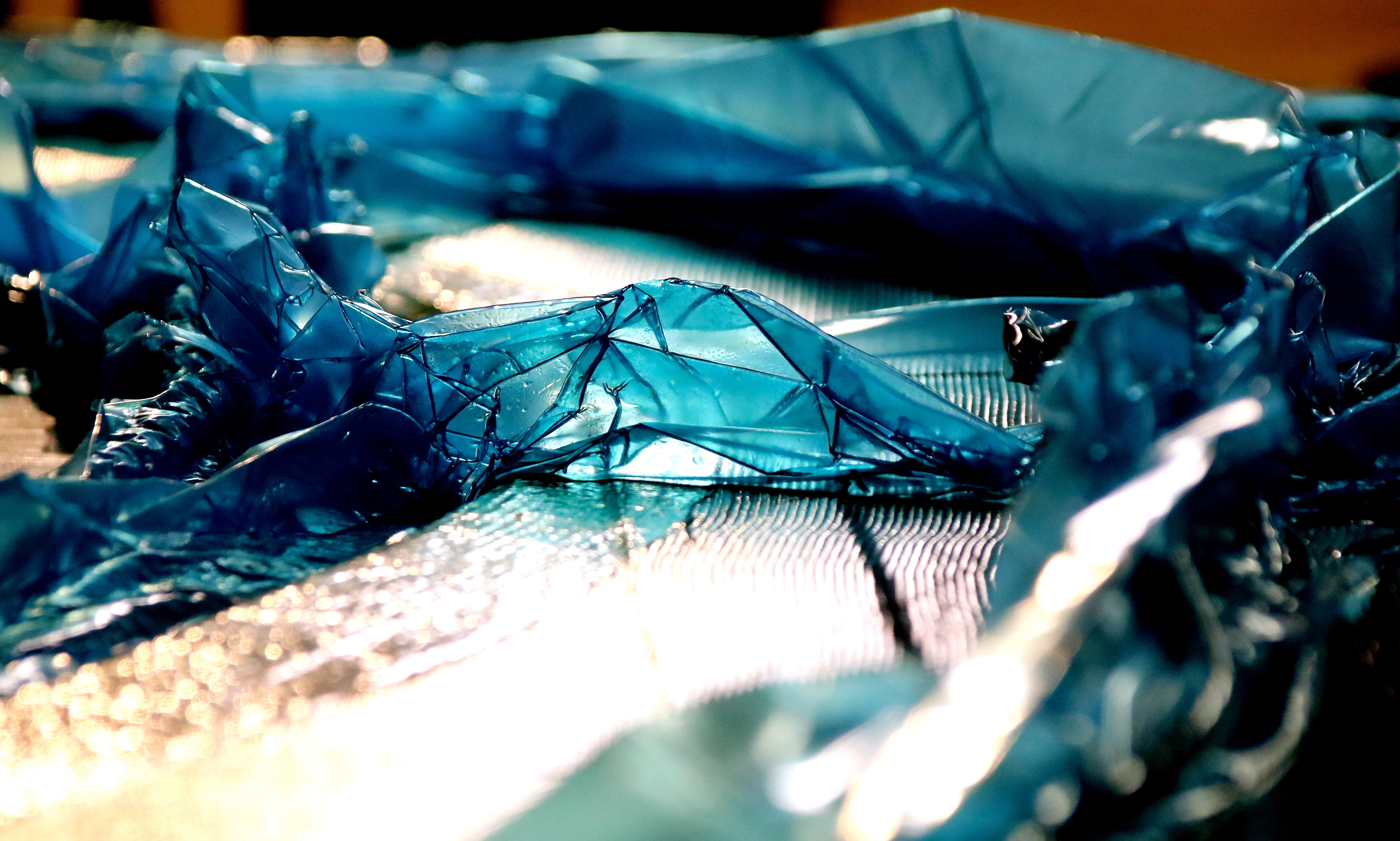

Le procédé de mise en œuvre choisi est l’infusion, un procédé qui diffère de la voie humide que j’avais l’habitude d’utiliser sur le Mini. J’ai peur d’en perdre quelques-uns en route, mais pour résumer : au lieu de multiplier les étapes pendant lesquelles on imprègne chacun des tissus les uns après les autres, on drape tous les tissus « à sec », avant de les imprégner de résine aspirée par le vide tiré en périphérie de la pièce. Gain de temps, de productivité, de confort de travail, mais en contrepartie une concentration des risques dans l’exécution de l’étape finale, l’imprégnation de résine. Je n’avais utilisé l’infusion qu’avec parcimonie depuis… ma licence pro ! Je suis plutôt content d’avoir un peu bousculé mes habitudes de travail, d’autant que l’infusion a pour gros avantage de moins obliger à mettre les mains dans la résine. J’achète !

L’autoroute du soleil

Où j’en suis après deux mois de travail ? Globalement, là :

Mais pour parvenir à ce résultat, mes journées peuvent sembler un brin répétitives :

- je coupe de la mousse d’âme PVC en suivant le contour du gabarit en CP de la cloison

- je ponce et rayonne les bords libres (pour les rendre moins vifs)

- je découpe la fibre de verre et drape les deux côtés de la pièce en respectant scrupuleusement les consignes de l’architecte concernant les éventuels renforts

- je recouvre l’ensemble d’un tissu d’arrachage qui homogénéisera l’état de surface de la pièce

- je pose un grillage pour permettre à la résine d’imprégner uniformément la pièce

- j’ajoute un drain périphérique pour drainer l’air et aspirer la résine

- j’emprisonne le tout dans une bâche

- je mets sous vide, en tendant l’oreille pour faire la chasse aux fuites

- j’envoie la résine en veillant à ce qu’il n’y ait aucun défaut de circulation !

- je laisse le tout en chauffe, et déballe la pièce cuite !

Comptez deux journées à un rythme relativement soutenu pour obtenir une cloison. Reproduire l'opération autant de fois que nécessaire.

Seule petite difficulté de cette belle autoroute de l’autoconstruction : il ne vous aura pas échappé qu’il a parfois fait chaud ces dernières semaines. Plus il fait chaud, plus la résine durcit vite. Or il faut qu’elle imprègne les pièces dans leur intégralité, même celles qui font quatre mètres d’envergure ! Il a donc fallu ruser – d’abord en trouvant les bons produits qui permettent de ne pas faire durcir trop vite les mélanges, et surtout en attaquant ces étapes « à la fraîche », tôt le matin ou tard le soir ! Ça donne parfois de longues journées, mais c’est pour la bonne cause, et si au bout du compte les pièces peuvent être livrées plus tôt, j’en serai le premier satisfait !

Pas de mou dans la laisse, je continue d'attaquer au chantier comme j'aime le faire sur l'eau, histoire de pas perdre le rythme... et je continue de vous partager ça sur mes réseaux, donc n'hésitez pas à me suivre (Instagram, Facebook, Twitter, Linkedin, vous avez le choix... pour Tiktok on va dire que je suis pas prêt psychologiquement !)

- Identifiez-vous pour poster des commentaires