La structure interne achevée, le pont terminé et retourné... pas besoin d'avoir passé vos diplômes d'architecture navale pour vous doutez qu'il manque encore un élément légèrement déterminant pour la suite de nos aventures : une coque ! Or si le Mini de 6 mètres 50 pouvait encore tenir dans un appartement (certes peu meublé), cette fois il faut prévoir un peu de place pour réaliser cette coque de (grosse) noix de 12 mètres 20...

Pour fabriquer la coque de ce Class40 Project Rescue Ocean, nous avons procédé de la même manière que pour le pont et le roof : à partir d'un moule ! De quoi on parle exactement ? Le moule est fabriqué à partir d’une préforme en mousse, usinée numériquement pour garantir le respect de la géométrie. Cette coque de mousse est ensuite traitée à la surface - c’est-à-dire rendue dure et étanche - puis moulée avec de la fibre de verre et de la résine polyester. Pourquoi ce choix ? Tout simplement parce que cette forme n'a évidemment pas besoin d’être aussi costaud que le bateau en lui-même ! Le moule est donc une pièce en composite comme le bateau, mais avec des matériaux moins coûteux car elle est moins sollicitée mécaniquement !

Une fois cuite, la forme obtenue est alors posée sur une structure en bois qu’il s’agit de bien caler géométriquement. Ce moule, en fonction de la manière dont il est construit et préservé, peut être réutilisé entre dix et cinquante fois. Je suis le deuxième à l'utiliser, et vu le joli palmarès de son grand frère (Crédit Mutuel skippé par Ian Lipinski, vainqueur de la Transat Jacques Vabre 2019), je ne doute pas qu'une ribambelle de carènes bien joufflues y verront bientôt le jour...

Une fois le moule bien calé au centre du chantier, on commence donc par préparer les mousses qui vont constituer l’âme du sandwich de la coque. La particularité de cette pièce, c’est que contrairement au pont où il y a de nombreuses surfaces planes, celle-ci est très en forme. Même si les dessins d'enfants la limitent à quatre traits, une coque est toute en courbure, dans le sens de la longueur comme de la largeur, ce qui rend le travail à l’intérieur plus délicat pour circuler dans le moule. Il faut donc impérativement préparer les mousses et les tissus en plusieurs morceaux, ce qui rend le puzzle nettement plus relevé que pour le pont !

A nouveau, tout le jeu est de faire en sorte que les mousses soient découpées et parfaitement ajustées pour éviter tout jour et des zones trop remplies de résine (le poids inutile, on évite). Les mousses sont ensuite enlevées, ce qui donne une légère (et frustrante) impression de reculer… mais c'est pour mieux avancer ensuite !

Le chantier immortalisé par Sam Cade, et son oeil magique !

Sur l’ensemble du moule, on drape alors un tissu Téflon autocollant qui permettra un démoulage de la pièce sans cris ni larmes. Puis sur cette matière, on vient disposer les tissus de verre qui vont constituer la peau extérieure de la coque. Cela se passe en deux étapes :

- d’abord ce qu’on appelle le nominal, qui recouvre l’ensemble de la surface et assure une bonne raideur d’ensemble et un minimum de tenue à l’impact en cas de choc

- ensuite, on constitue les renforts, composés de fibres unidirectionnelles, placées dans l’axe des efforts principaux. On en retrouve ainsi essentiellement dans la longueur du bateau, de l’arrière vers l’avant, mais par endroits aussi en transversal en fonction des zones de sollicitation particulières qu’on peut retrouver sur le bateau.

Une fois que ces tissus sont drapés, on repositionne les mousses, puis on fait la même opération en miroir en remettant cette fois d'abord les renforts, puis les tissus nominaux de verre. Attention tout de même, il peut y avoir quelques asymétries entre les placements des renforts d’un côté et de l’autre de la mousse, ça vaut le coup de vérifier plusieurs fois les plans pour éviter les petites contrariétés (et une journée de boulot flinguée !)

Un des points névralgiques de cette pièce en construction concerne la réservation autour de la quille, c’est-à-dire la zone où la quille mécano-soudée, qui pèse plusieurs tonnes de plomb, pourra être boulonnée au bateau. Vous imaginez bien que cela demande un peu de renfort ! Pour cette partie, on laisse donc tomber complètement la mousse et on opte pour du monolithique, c’est-à-dire un empilement très épais de tissus de verre.

On trouve d’autres zones du même type sur la coque, notamment tout ce qui oblige à réaliser des perçages. Vous allez me dire : « comment ça tu veux percer ton bateau, mais t’es malade ? » On essaie évidemment de les limiter au maximum pour éviter les rentrées d’eau dans le bateau, mais il y a nécessairement un moteur à bord d’un Class40, ce qui oblige à le refroidir quand il tourne, donc il nous faut des prises d’eau. On a par ailleurs un système de ballasts qu’il faut pouvoir remplir ou vider d’eau. Pour cela, on trouve sous la coque des schnorkels, qui sont de petites écopes qu’on choisit d’ouvrir ou de fermer. On a enfin des passe-coques pour les speedos, ces petits outils bien pratiques pour savoir notamment la vitesse du bateau, ou encore la profondeur sous la coque, etc...

Une fois que la peau intérieure est drapée, on s’occupe d'ajouter les périphériques : les tissus de délaminage, pour obtenir une surface lisse et faciliter les collages ensuite, et tout le réseau de drainage d’air et de tirage de vide, ainsi que le réseau d’alimentation en résine.De la même manière que les autres pièces réalisées en infusion, on fait donc un vide sur toute la périphérie de la pièce, et on va ensuite alimenter en résine la pièce par le milieu, pour que celle-ci se propage vers les côtés.

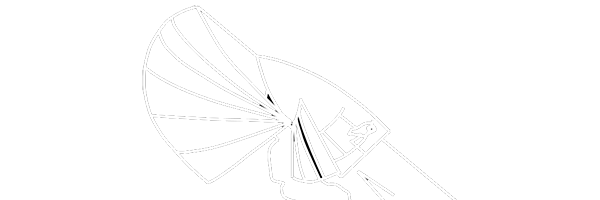

Ce qui rend compliqué l’opération, c’est évidemment la taille de la pièce. On ne peut pas se contenter d’avoir un seul point d’injection de la résine pour infuser toute la coque, ce serait voué à un échec retentissant ! On va donc réaliser un réseau qui ressemble un peu à une arête de poisson, avec une colonne vertébrale centrale et plusieurs arrêtes qui partent de chaque côté pour s’assurer que la résine se propage bien partout. Pour donner un ordre de grandeur (pas trop précis, ce sont des secrets industriels bien gardés), c’est plusieurs centaines de kilos de résine qu’on envoie à cette étape !

Techniquement, l’enjeu est de mettre de la résine partout de manière homogène sans emprisonner d’air.Toute la difficulté - et le savoir-faire de JPS productions - est de maîtriser la transition entre les zones de mousse et les zones de monolithiques. Et dans ce grand film à suspense, impossible de savoir si la peau extérieure, collée au moule, est bien imprégnée, puisqu'elle se trouve derrière la mousse opaque. C'est donc vraiment l'expérience et la qualité de l'artisanat qui prime, et le verdict n'intervient qu'au moment du démoulage de la pièce... Je spoile un peu, car nous avons déjà réalisé cette étape importante, et je peux vous dire que le résultat est vraiment parfait !

- Identifiez-vous pour poster des commentaires