Êtes-vous prêts à poursuivre la construction de notre Class40 ? Vous ne pensiez tout de même pas que j’allais vous laisser en plan avec votre pont achevé d’un côté, et votre coque structurée de l’autre, tout ça parce que mon petit monocoque Project Rescue Ocean a déjà touché l’eau ? C’est mal me connaître ! Allez, on enfile les tenues de chantier et c'est parti pour un nouveau journal de bord du parfait petit constructeur !

Photos démoulées par @Sam Cade !

Avant d’enclencher la grande manœuvre du pontage, il s’agit d'abord de s’assurer qu’on a pu préparer en amont tout ce qui peut l’être. Cela peut paraître assez inepte ou évident, mais je vous assure qu’une fois qu’on aura fermé la boîte, la circulation dans le bateau sera nettement plus compliquée, et vous ne voudrez pas avoir oublié une reprise au fin fond des ballasts, ces réservoirs d’eau situés à l’arrière du bateau – une zone à terme particulièrement difficile d’accès. Certes, un Class40 n’est pas un Mini et par endroit, même moi et mon mètre 94 tenons debout, mais ça reste un plafond assez bas dans lequel il est très aisé de se cogner !

Lorsque tout a bien été validé, on présente alors le pont au-dessus de la coque. Pour cela, on commence par démouler la coque structurée pour la libérer de son moule, qui est encombrant et surtout fixé au sol, ce qui rendrait la manœuvre de pontage complexe. On pose alors la coque sur des conformateurs, ces supports qui épousent la forme de la coque pour qu'elle ne soit pas abîmée dans les différentes manutentions à venir. Ces conformateurs sont eux-mêmes posés sur des roulettes pour permettre à la coque d’être mobile. Non, je vous vois venir : pas question de faire des courses de coque dans l’atelier pour autant !

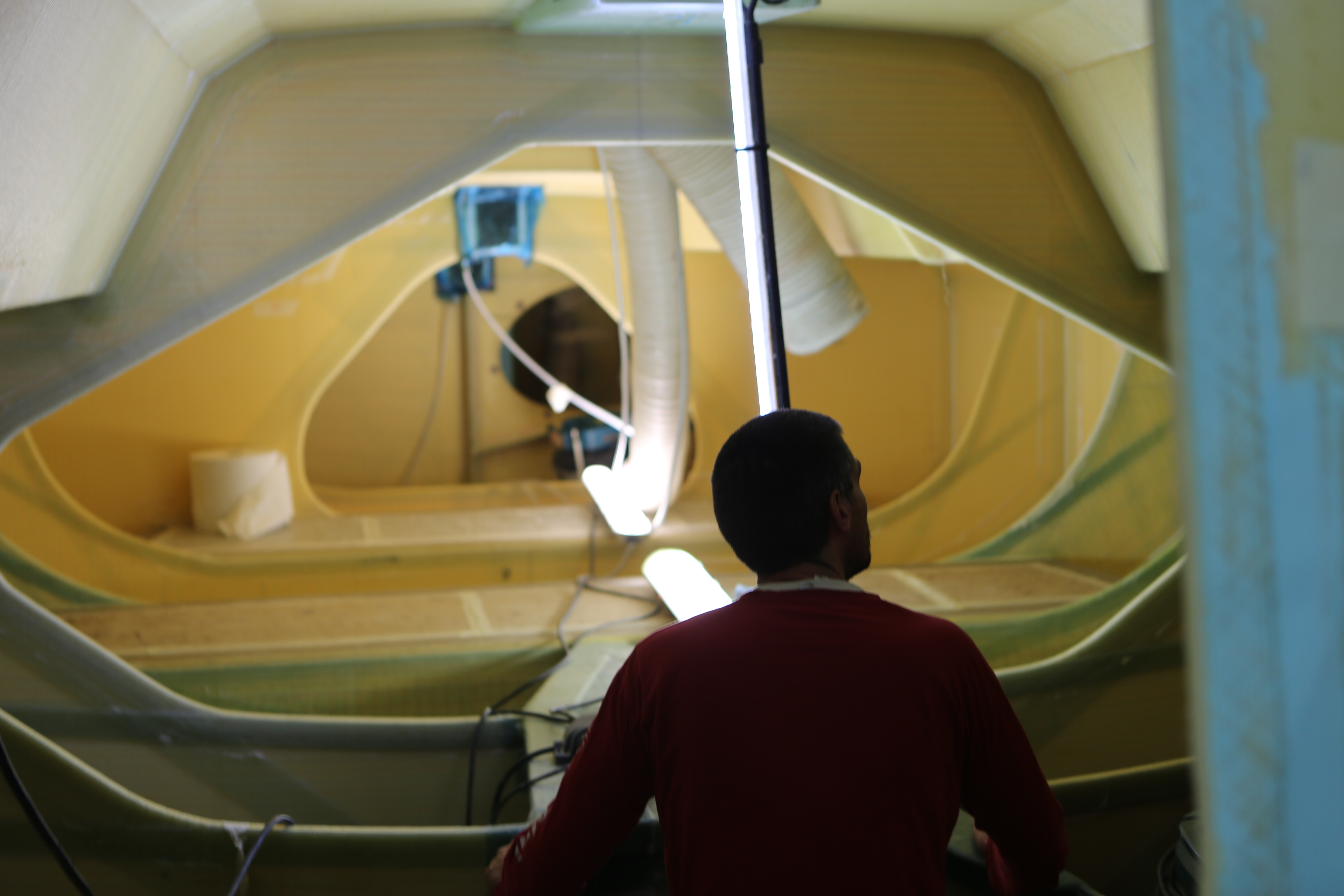

Ensuite, on va envoyer le pont au plafond, à l’aide de palans à chaîne pris sur des éléments de structure de la charpente. Le pont n'est pas lourd, mais c’est toujours impressionnant de le voir s’envoler si facilement ! Une fois qu'on a libéré l'espace sous le pont en l'ayant envoyé au plafond, on va venir faire rouler la coque structurée en-dessous, puis redescendre très doucement le pont.

Dans un premier temps, on ne va pas chercher à le poser tout de suite sur son emplacement définitif, mais on va positionner des cales pour qu'il soit surélevé d'une dizaine de centimètres au-dessus de la coque et des différents éléments de structure auxquels il doit se raccorder. Une fois que les palans à chaîne qui soutiennent le pont sont tous choqués, que le pont est posé sur les cales, on essaie de repérer les endroits où il n’y a pas le même interstice que celui des seules cales. On se met donc à traquer les petites bosses qui pourraient gêner l’opération de pontage.

On va répéter cette même opération à plusieurs reprises, avec des cales de plus en plus faibles en épaisseur pour contrôler de plus en plus précisément les accostements entre la partie du pont et la coque sur les pourtours et, surtout, sur les différents éléments de structure régulièrement espacés à l'intérieur du bateau. Une fois qu'on arrive à un ordre d'épaisseur de calage entre 15 et 25 mm, on va faire ce qu'on appelle un trusquinage ! Qu’est ce que c’est encore que cette affaire ? On va tout simplement utiliser une cale d'épaisseur similaire à celle qui cale le pont au-dessus du bateau, et on va venir tracer partout sur la coque et sur les cloisons existantes de la parallèle du pont encore surélevé. Vous me suivez ?

Ce tracé va constituer la référence qui nous permettra de savoir où est ce qu'il y a encore quelques millimètres à gratter. Il faut se rappeler que les contours de géométrie définitifs avaient été pris en compte lorqu’on a découpé les cloisons, on les a donc en toute logique intégrées en construisant la coque. Donc normalement, si on a été bons aux étapes précédentes, il n'y a que peu de défauts à corriger. Au maximum, on parle ici de 3 millimètres à enlever, mais c’est une manipulation assez longue et fastidieuse car il faut soulever le pont pour avoir l’espace suffisant pour passer les outils ! L’expérience de JPS en la matière, ainsi que le nombre de personnes dans l’atelier, font que cette étape a été brève par rapport à ce qu’elle peut obliger comme manipulations sur d’autres chantiers !

Lorsque nous sommes satisfaits de notre préparation d’accostage (vous l'êtes ?), on vient alors poser une première fois à blanc le pont, sans mettre de colle. Ca marche rarement du premier coup, donc on soigne à nouveau les ajustages. Encore une fois, patience et rigueur sont de mise, surtout si on veut éviter d’avoir un bateau trop lourd avec de la colle superflue !

Quand on a enfin des espaces inférieurs au millimètre partout, on va soulever une dernière fois le pont et le nettoyer consciencieusement, tout comme la coque et les structures. Opération dépoussiérage et dégraissage à l’acétone, pour s’assurer qu'il n'y ait pas de gras ou autre élément qui perturberait le collage ! Ensuite, sur tout le pourtour de la corde ainsi que sur le champ des structures, c’est-à-dire l’épaisseur des panneaux, on vient déposer un cordon de résine époxy chargé avec un agent thixotrope pour ne pas qu'il ne coule. On fait tout cela à la poche à douille, comme pour une bonne Chantilly ! Et cela représente un beau gâteau, puisqu’il faut prendre en compte toutes les arrêtes, et que cela représente un certain nombre de mètres linéaires…

Ensuite, on descend doucement le pont sur la coque, en s’assurant de le reposer EXACTEMENT au même endroit que lors de la phase de calage. Il faut vérifier en permanence que le pont n'est pas trop en avant ou trop en arrière par rapport à la coque, qu’il n'est pas trop décalé sur tribord ou trop décalé sur bâbord et que l'axe longitudinal de la coque est bien le même que l'axe longitudinal du pont. Qu’en gros, il n’y ait pas un élément qui regarde à droite quand l'autre regarde à gauche !

Là, on va bloquer la géométrie, à savoir qu'on va plomber le tout et le sangler, pour maintenir une pression sur le collage et affirmer la géométrie. Dans le même temps, on va aller râcler les excédents de résine qui dépassent. En extérieur, c’est simple, on enlève le tout à l’aide d’une spatule. A l’intérieur du bateau en revanche, on procède différemment et on va réaliser ce qu'on appelle un congé. Non non, je ne vous parle pas de partir en vacances, on reste concentrés. L'idée, c'est de laisser un arc de cercle de colle dans le fond des angles pour qu’au moment où on va devoir draper les tissus qui formeront les renforts et la jonction mécanique entre les différents éléments, les fibres ne soient pas pliées avec un angle trop aigü, mais épousent la courbure du rayon de colle qu'on aura laissées dans le fond des angles.

Pour cela, on utilise des spatules de type abaisse-langue, qui nous permettent de faire un joli rond bien propre, beaucoup plus efficacement et plus proprement qu’avec un doigt par exemple (au hasard). Par contre,cela a l'inconvénient de laisser l'excédent de colle de part et d'autre de ce congé qu'on a fait dans le fond de l'angle. Il va donc falloir ensuite racler soigneusement avec une spatule les côté, le tout avant que la résine ne durcisse ! Car si on la laisse durcir, il faudra alors ensuite la poncer, ce qui est nettement plus désagréable et long, surtout dans des espaces confinés ! Donc on se concentre, et on n’a pas la main qui tremble !

Une fois toutes ces étapes réalisées, déjà on contemple la boîte fermée parce que c'est une belle étape de franchie ! Et on reprend un peu son souffle avant d’attaquer la phase suivante, qui est un peu LA journée marathon sur le chantier d’un Class40. Ce jour-là, pas de discussion : tout le monde dans l’atelier travaille sur un seul et même sujet : les reprises. Pour gagner en efficacité, on réalise en effet sur la même journée tous les collages de tissus de renfort entre les cloisons et le pont !

On commence alors par former deux équipes : l’une reste en dehors du bateau pour préparer les bandes de renfort et les imprégner de résine, avant de les donner à la deuxième équipe, répartie à l’intérieur du bateau. C’est intense mais cela fait gagner un temps précieux en préparation ! Procéder ainsi permet ensuite de limiter les risques quand on travaille à l’intérieur du bateau ensuite, puisque toutes les reprises ayant été faites, le pont est bien bloqué et ne pourra plus bouger, même si on cogne malencontreusement un outil dedans en se déplaçant (ce qui n'arrive jamais, bien entendu)…

Bien sûr, comme toujours, certains endroits nécessitent des renforts plus importants. Dès qu’on s’approche du pied de mât, des ancrages de trinquette ou de tourmentin, il y a plus de matière à ajouter, et on procède donc sous vide dans un second temps. Mais l'essentiel des zones est traité dans cette journée marathon !

Une fois arrivé à cette étape, on tient le bon bout mais on n’en a pas encore complètement terminé avec le gros-œuvre ! Néanmoins, on peut être contents du travail accompli, et s’accorder une petite pause jusqu’au prochain tutoriel de chantier, qui parlera notamment de l’épineuse question des appendices !

- Identifiez-vous pour poster des commentaires