Construire son Mini 6,50, quelle belle idée ! Grâce à leur taille réduite, ces petits bolides peuvent être construits quasi-intégralement par une personne seule... Mais ça, c'est sur le papier ! Pour passer de la théorie à la pratique, encore faut-il être un minimum organisé si on ne veut pas s'éterniser au chantier sans jamais revoir la mer. Et comme il n'existe pas encore de tuto youtube sur le sujet (comme quoi, tout n'existe pas encore), je vais vous raconter mon mode d'emploi personnel pour me lancer dans cette grande aventure.

S'organiser

Une fois les plans du bateau en main (fournis par un cabinet d'architecture navale - nous y reviendrons plus tard), la première chose à faire est la suivante : trouver un siège bien confortable. C'est la première étape pour être sûr de dresser une chronologie précise des pièces à construire, et ne pas risquer de mettre la charrue avant les boeufs. Ou plutôt dans notre cas, les safrans avant les panneaux plans.

- Les appendices (safrans, dérives/foils et quille) étant l'objet de toutes les spéculations à l'heure où les bateaux volent, le choix de laisser un maximum de temps à l'équipe qui les dessinent pour optimiser les solutions retenues imposent que ceux-ci soient fabriqués en dernier (je n'en dirais pas plus, j'ai ouï dire que quelques curieux pouvaient traîner dans les parages).

- Le mât, quant à lui, peut-être assimilé à un tube et lorsque l'on parle de tube en carbone il est dur de rivaliser en qualité avec les spécialistes en la matière. Après avoir choisi un fournisseur à même de répondre à notre cahier des charges et signé le bon de commande, il ne reste plus qu'à attendre sagement sa livraison avant de l'équiper. Barres de flèches et barrot associé, pied de mât, tête de mât, ancrages des haubans et sorties de drisse seront réalisés par mes bons soins dans un second temps.

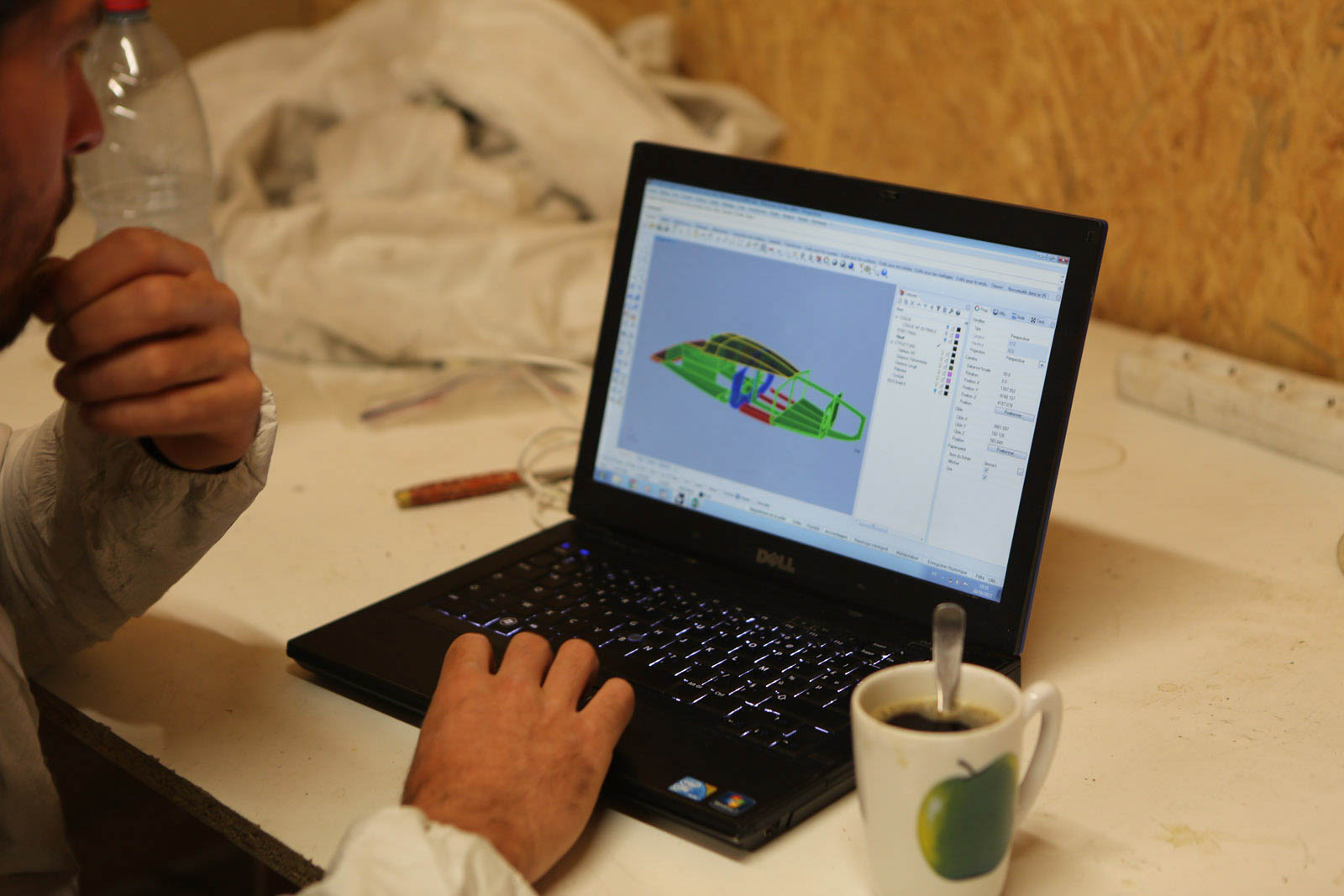

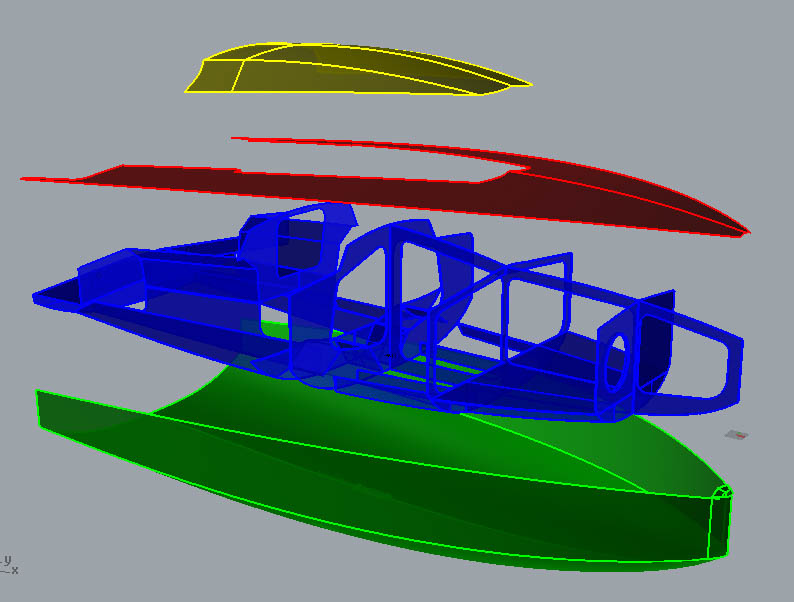

La logique - toujours celle appliquée depuis son canapé confortablement installé - indique donc d'attaquer par l'ensemble coque/pont, que j'appelle familièrement "la boîte". Décomposons rapidement cet ensemble, de bas en haut :

- La coque, en vert, a une forme qui a nécessité de longues heures d'étude de la part des architectes, il est primordial respecter sa géométrie et elle sera donc construite d'un seul tenant dans un outillage spécialement découpé numériquement.

- Le rôle de la structure intérieure, en bleu, est de rigidifier la coque. On retrouve logiquement plus de structure autour des points névralgiques du bateau : le pied de mât et les points d'ancrage des différents câbles permettant de maintenir l'espar (étai et bastaques notamment), la fixation de l'axe de la quille pendulaire, des safrans et des dérives/foils. La structure est composée de panneaux réalisables à plat, chaque panneau sera donc pré-fabriqué individuellement avant d'être greffé dans la coque.

- Le pont, en rouge, sera également pré-fabriqué à plat avant d'être posé sur la structure. Le pont est courbé longitudinalement (tonture) et transversalement (bouge), cependant le panneau réalisé à plat est suffisamment souple pour que l'on puisse le ployer selon la courbe souhaitée.

- Le roof, en jaune, est au contraire trop courbé pour que l'on puisse le réaliser en assemblant différents panneaux plans. Comme pour la coque, il sera réalisé sur un outillage spécialement découpé numériquement.

Reste un dernier paramêtre à intégrer et non des moindres : l'espace disponible pour la réalisation de l'ouvrage. La coque et le roof étant volumineux, mieux vaut les faire dans un deuxième temps. Suivant ce raisonnement, j'ai donc choisi de m'attaquer à la fabrication de l'ensemble des panneaux de structure qui, empilés les uns sur les autres au fur et à mesure de leur réalisation, n'encombreront que très peu l'espace. Yapluka !

Fabrication des panneaux de structure

Un panneau "de base" est constitué de deux peaux d'une ou plusieurs couches de fibre de carbone imprégnée à la résine époxy, collées de par et d'autre d'une âme en mousse PVC. La quantité de carbone, l'orientation des fibres, mais aussi l'épaisseur et la densité de l'âme en mousse sont spécifiques à chaque panneau. La règle du jeu est simple : chaque pièce est calculée pour être la plus légère possible tout en étant suffisamment résistante. On parle de "panneau sandwich", où les peaux de carbone seraient le pain et l'âme en mousse la tranche de jambon. Bon appétit.

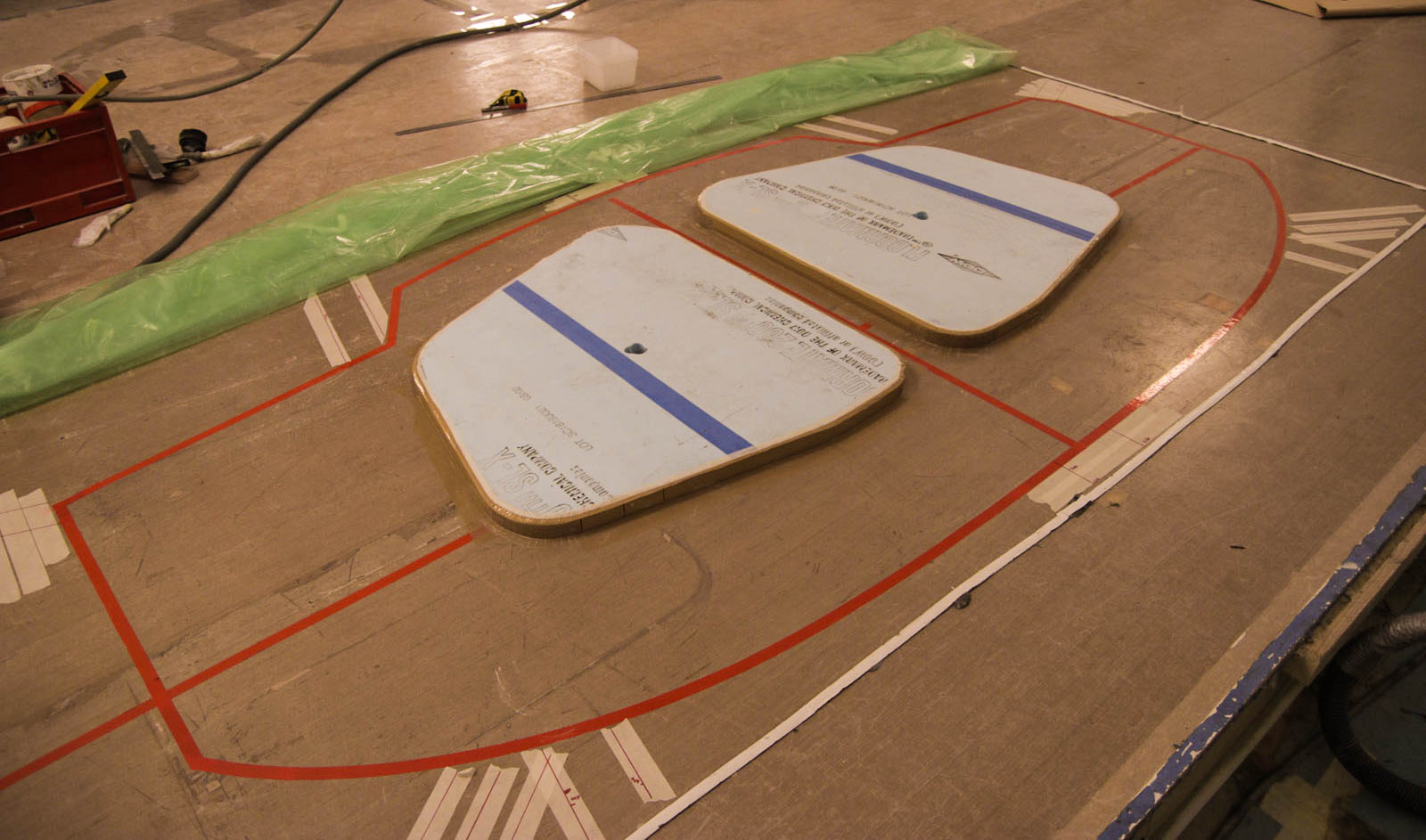

Panneau sandwich avec zone monolithique (mousse remplacée par du carbone) Contours et zones renforcées de la cloison de mât tracés sur le marbre

Mais comme tout ça était un peu trop simple, ces panneaux sont renforcés localement là où les efforts l'exigent. Il est donc parfois nécessaire de rajouter des tissus de fibre de carbone, d'insérer de la mousse plus dense ou même de la remplacer par du carbone à certains endroits.

Tissus carbone pré-découpés

Alors concrètement, comment on s'y prend ? Dans un premier temps, je reporte sur un sol parfaitement plat (appelé marbre) le contour du panneau à réaliser et repère les différentes zones à renforcer. Pour gagner du temps, économiser de la matière et être plus précis, je m'aide de gabarits en mylar (plastique souple indéformable) découpés numériquement.

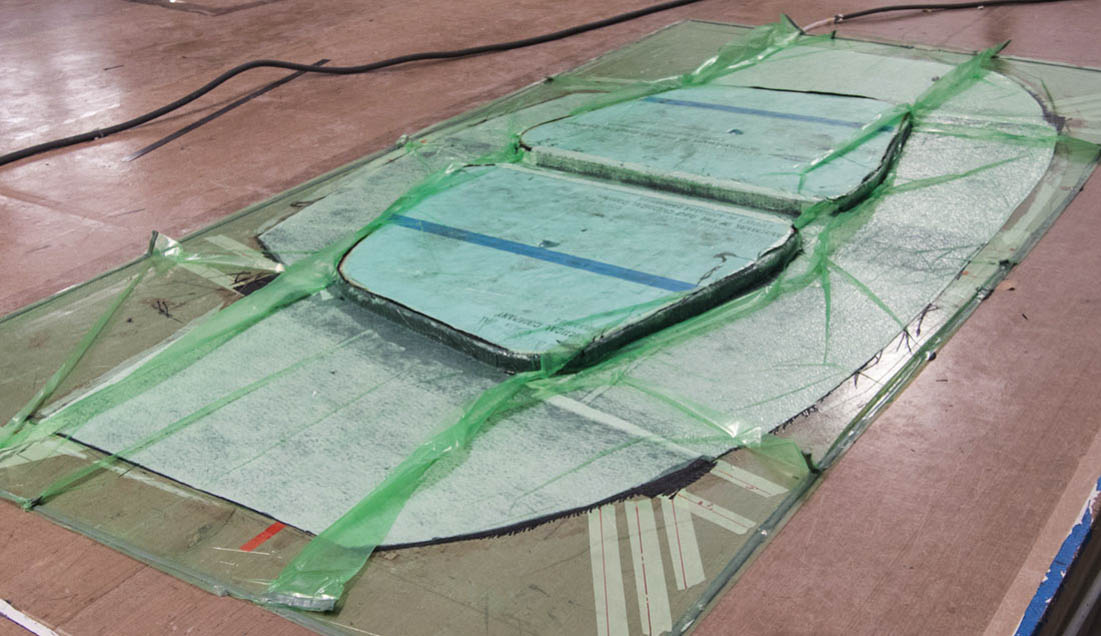

Ces mêmes gabarits m'aident également à découper les tissus de carbone de la première peau. Chaque tissu est ensuite drapé à l'emplacement prévu puis imprégné de résine. Pour compacter les tissus, enlever l'excédent de résine et évacuer les éventuelles porosités, la peau est mise sous vide le temps que la résine époxy durcisse (environ 24 heures). Heureusement que la patience est ma grande force de caractère...

Mise sous vide de la première peau de la cloison de mât.

Le lendemain, je peux m'atteler au collage de l'âme en mousse et d'éventuels inserts en carbone, également avec de la résine époxy. Pour garantir un bon collage, la pièce est de nouveau mise sous vide.

Préparation de l'âme de la cloison de mât (mousse PVC et tôle carbone). Après la seconde peau, démoulage de la cloison de mât.

Le sur-lendemain, je drape la seconde peau de carbone sur la mousse. Après cette troisième mise sous vide, il ne reste plus qu'à attendre que la résine durcisse pour démouler la pièce du sol qui est recouvert de téflon. Il ne reste plus qu'à répéter la même opération pour les panneaux restants...

Une fois démoulée, la cloison de mât peut aller rejoindre les autres panneaux pré-fabriqués !

J'ai commencé cette phase de pré-fabrication des panneaux de structure mi-mars pour terminer mi-mai. Cela représente pour ma part déjà plus de 400 heures de travail...

A bientôt pour la réalisation de la coque et du roof !